Сделать листогибочный станок своими руками не столь уж сложно, но мастера, как самодельщики-любители, так и живущие своим трудом ИП, используют его пока мало. Между тем цена только готовых доборных элементов кровли – ендов, коньков, карнизных планок – и водосточных труб с желобами в разы превышает стоимость материала. То же касается картин (листов кровли, вполне готовых к настилке) с отбортовкой кромок под двойной фальц. И это только кровельные работы.

Между тем многие мастера до сих пор предпочитают либо покупать готовые детали, теряя в заработке, либо по старинке обходиться выколоткой, теряя потенциальных клиентов – современная продукция кондового вида иметь не должна. Что тут не так: экономика, техника, предрассудки? А, может, просто неосведомленность? Может быть, нужен просто ясный чертеж листогиба, который можно было бы соорудить самому в сараюшке, и пользоваться им долго и успешно? Попробуем разобраться.

Из основных показателей (экономичность, производительность, простота конструкции) нужно определить еще долговечность при условии стабильного результата работы. В разгар сезона, когда день год кормит, возиться с починкой или наладкой некогда, а при эпизодическом пользовании раз в месяц не каждый месяц можно вообще обойтись без специального оборудования, см. далее.

Минимум требований – у мастера на все руки, который кровельно-жестяницкими работами занимается от случая к случаю при наличии заказов; такому покупать станок промышленного изготовления накладно, не окупится. Но тогда самодельный листогиб должен выдерживать не менее 1200-1500 рабочих циклов за сезон без ухудшения качества гибки. Есть еще важный момент – профнастил. Точнее, самостоятельное его производство. Его стоит коснуться особо.

Qui prodest?

В переводе с латыни – кому выгодно? Производить профнастил самостоятельно, хотя бы для себя, материал-то весьма востребованный. Попробуем прикинуть.

Ручной листогиб проходного типа (см. далее) стоит около $2000. На нем вроде бы можно за день-два тонну оцинковки 0,55 стоимостью $1000 превратить в 250 кв. м профнастила, которые покупные обошлись бы в $1400. Казалось бы, прямая выгода; особенно, если не ждать распродажи (предложениями рынок переполнен), а пускать в дело самому. Так, да не так.

Профнастил не прокатывают в один проход – углы местами получаются перетянутыми. Межкристаллитные связи в металле нарушаются; на вид и на ощупь шероховатый участок изгиба определяется не всегда, но скоро от него поползет трещина. А кто сейчас даст заказ без гарантии? Извольте исправлять. За свои, разумеется.

Можно уменьшить прижим, но тогда волна пойдет нестандартная. Заказчик стандартов, может быть, и не знает, но сразу увидит – материал не тот. Поставьте, будьте любезны, как у всех, или – до свиданья, обращусь к другому. И друзьям-знакомым расскажу. Гнать в несколько проходов каждый лист, меняя прижим или вальцы? Какая уж тут производительность с рентабельностью.

Линия для производства профнастила

Линия (собственно, прокатный стан) для профнастила – это сложный агрегат, см. рис. Обратите внимание на количество и конфигурацию валков. Назначение такой системы – разогнать остаточные напряжения по листу, чтобы те не вышли за допустимые пределы. Поэтому волна формируется постепенно.

Стоит такое оборудование, как минимум, $20 000, китайского производства. Стабильное качество готовой продукции гарантируется только для конкретных марок стали конкретного производителя. Потребляемая мощность – от 12 кВт. Т.е. нужна специализированная производственная площадь с соответствующим лимитом потребления электроэнергии и контуром заземления, хотя для обслуживания достаточно одного оператора. Есть ли в вашей операционной зоне (попросту – в доступных вам окрестностях) неудовлетворенный спрос на профнастил, позволяющий все это окупить в приемлемые сроки? И готовы ли вы начать вполне серьезный бизнес с жесткой конкуренцией?

Мастерам на заметку

$2000 мастеру-индивидуалу «отбить», конечно, непросто. Поэтому попробуем разобраться, как все-таки сделать листогиб самому. Не для профнастила, а для разнообразных кровельно-жестяницких работ, на которых тоже можно неплохо жить, и подсобрать деньжат на старт чего-то посерьезнее. Нестандартная мелочь принципиально не поддается унификации, а нужна всегда. И самодельный листогиб тут может стать очень хорошим подспорьем.

О покупных ручниках

Чтобы покончить с «фирмой» (статья не рекламная) и перейти к самоделкам, посмотрим коротко, что можно купить, если все-таки нужно. На рынке безусловно доминируют TAPCO и VanMark. И почти неизвестен отечественный СКС-2, производимый в Орске. По цене все примерно одинаковы; ширина рабочей зоны у нашего 2,5 м против 3 у иноземцев, но это не порок. 3 м рассчитаны на дюймовую систему мер (10 футов = 3,05 м), а в метрической 2,5 м как раз удобнее.

Зато уралец – проходного типа; можно, к примеру, тянуть водостоки до 90х90 мм. Подъем/опускание траверсы – эксцентриками, не нужно крутить маховики. Комплектуется отрезным ножом. Отзывы пользователей – не то что благоприятные, восторженные. Общий тон – «незаменимый работяга».

История повторяется. О подобных ситуациях в прямом эфире по ЦТ высказался после своей поездки в Америку (это когда он там по трибуне ООН туфлей колотил и грозился устроить всем кузькину мать) Никита Хрущев. Мол, в Штатах любую непотребную дрянь продавать умеют, а у нас нужные добротные вещи подать как следует не могут.

Конструкции листогибов

Привод

Гибочное и прессовое оборудование с механическим приводом (маховик с фрикционом и кривошипом или падающий груз с системой блоков, тросов и рычагов) имеет высокий КПД, но все равно уходит в прошлое. Механика дает резкий импульс (удар) в начале рабочего хода, а к концу он слабеет. Для гибки/прессовки нужно как раз обратное.

КПД электропривода с уменьшением размеров обрабатываемой детали стремительно падает. Чтобы отформовать профнастил на описанном выше стане, хватает 12 кВт. Чтобы сделать отбортовку на картине кровли, меньше чем 1,5-2 кВт не обойдешься. Дело в том, что внешняя характеристика электромоторов переменного тока (кроме трехфазных с фазным ротором – сложных, дорогих, требующих регулярного ухода) довольно-таки жесткая. От сопротивления гнущегося металла движок не наращивает момент на валу, а наоборот, скольжение ротора растет и момент падает. А энергопотребление при этом увеличивается.

Гидравлический привод, по идее, идеален – гидроцилиндр сам автоматически подстраивает свое усилие под сопротивление детали. Но точные гидросистемы сложны и дороги. Распределить же усилие, скажем, автомобильного домкрата равномерно по всей длине метрового сгиба не возьмется и опытный конструктор, как и синхронизировать подручными средствами работу двух и более.

Остается «ручник», и это не так уж плохо. Если сконструировать листогиб так, чтобы, как при распашной гребле или пауэрлифтинге, работали самые сильные и выносливые мышцы (бицепсы, широчайшие спины, бедренные, икроножные), а реакция (отдача) станка прижимала стопы к полу, то работа, вследствие ее цикличности, не будет изнурительной. Зато будет вырабатываться навык, который даст точность и производительность.

Для примера: средний человек, взбегающий по пролету лестницы, в течение 1-2 с может развить мощность около 1 л.с. Но уже на третьем пролете мускулатура перейдет с кислорода на гликоген, начнет выделяться молочная кислота, и усталость ударит по телу. Нужно передохнуть, чтобы рвануть дальше.

К сведению о спорте: гребцы поджарые, потому что «кендюх» мешает давать полную отмашку корпусом. А вот тяжелоатлетам «мозоль», наоборот, помогает держать равновесие при рывке. Но работа мускулатуры у тех и других во многом сходна.

Схемы и назначение

Листогиб – понятие довольно-таки общее. Устройство листогиба зависит то его назначения. Соответственно характеру работы и нужно выбрать схему самоделки, см. рис.

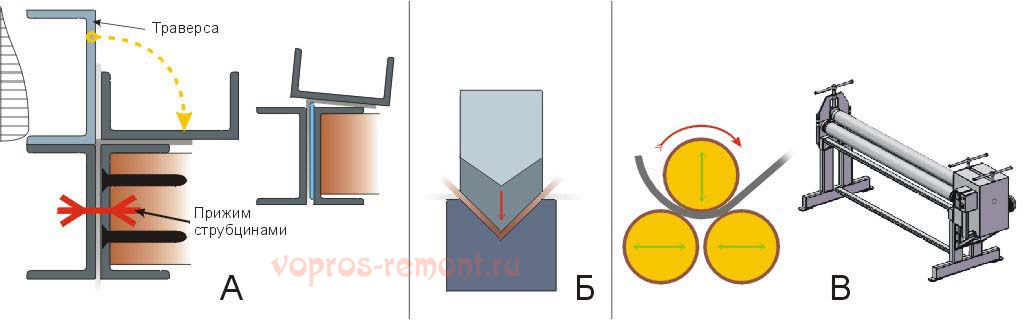

Схемы работы листогибочных станков различных типов

На поз. А – способ, знакомый каждому, кто хоть немного слесарничал. Так можно просто руками сгибать листы до 0,5 м шириной. Если длина гиба не более 200-250 мм, то основание можно не крепить к верстаку, а вместе с прижимной балкой и деталью зажать в тиски. Сгиб получается хорошим, если на траверсу налегать более внизу, как показано на эпюре усилий, и подавать чуть вперед, как бы выглаживая сгиб. На таком принципе основано большинство конструкций самодельных листогибов; мы туда еще доберемся.

Вследствие упругости металла согнуть лист точно под 90 градусов не получится, поэтому используют проставки из полоски металла, как показано на врезке. Почему на разрезе швеллеры, а не уголки? Далее рассмотрим и этот вопрос; элементарно простая на вид конструкция имеет существенные нюансы.

Поз. Б показывает, как работает листогибочный пресс. Пресс как пресс: станина-матрица-пуансон-гидравлика-удар-готово. Применяются такие только в промышленном производстве с развитой системой охраны труда: сложны, дороги, требуют квалифицированного ухода и чрезвычайно травмоопасны. Выскользнувший от неправильной заправки или неисправности оборудования лист способен отсечь человеку руку или голову.

На поз. В – протяжной (проходной) листогиб. Меняя взаимное расположение валков, можно задавать радиус изгиба листа. Проходной листогиб может быть как ручным, так и с электроприводом. Поступающие в широкую продажу, как правило, многофункциональны:

- Гладкие валки предназначены для жестяницких работ – выгибания заготовок обечаек кожухов, секций широких труб и т.п.

- Валки могут быть заменены на комплектные профилированные листогибочные вальцы, предназначенные для протяжки доборов кровли – коньков, ендов, водостоков и отбортовок.

- Также многие модели комплектуются опорой, прижимом и траверсой для ручной гибки листов.

Именно такие листогибы и продаются по $2000 или около того. Многие комплектуются, или потом можно докупить, фасонными вальцами для профнастила, но, как уже разобрано, «гнать вал» на продажу на них нельзя. Можно прокатать кусок, если вот сейчас нужно, а покупать целый лист смысла нет.

Примечание: есть еще одна интересная разновидность листогибочного устройства, но ему, вследствие его высокой полезности и относительно невысокой стоимости, будет посвящен отдельный раздел.

Беремся за листогиб

Изготовление своего листогиба начнем с выработки простейших ТУ. А последние рассчитаем, кроме описанных выше критериев долговечности, исходя из расхода мускульной энергии, который среднего сложения взрослый мужчина способен давать изо дня в день без ухудшения самочувствия. Разумеется, простота и дешевизна конструкции тоже не на последнем месте. Также станок по массогабаритам должен допускать перевозку в легковой машине и применение непосредственно на месте работы. Получается:

- Ширина сгибаемого листа – до 1 м.

- Толщина сгибаемого листа – до 0,6 мм оцинковка; до 0,7 мм алюминий и до 1 мм медь.

- Количество рабочих циклов без переналадки и/или ремонта – не менее 1200.

- Угол сгибания – не менее 120 градусов без ручной доводки; так нужно для фальцев.

- Применение спецсталей или нестандартных заготовок – крайне нежелательно.

- Сварка – как можно меньше; от нее детали/сборные узлы ведет, а сварные швы хрупки и быстро устают от знакопеременных нагрузок.

- Металлообработка на стороне (токарка, фрезеровка) – тоже как можно меньше, денег стоит.

Скажем прямо: чертежей готовых конструкций, удовлетворяющих всем этим требованиям, в общедоступных источниках не обнаруживается. Мы попробуем усовершенствовать одну, широко известную, и, в принципе, весьма удачную.

Доводим до ума

Разрез

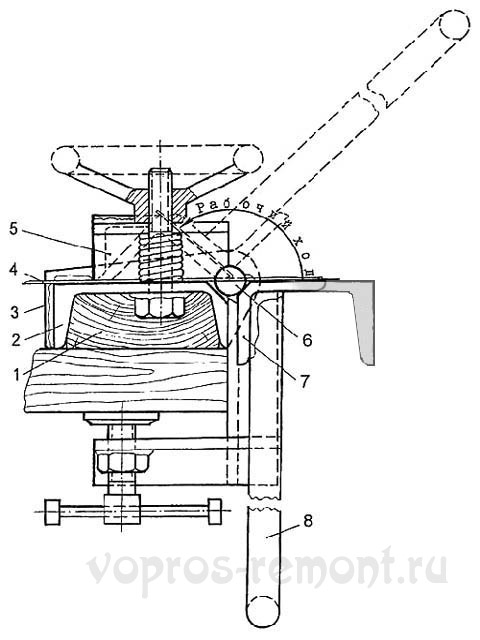

Принцип устройства этого листогиба ясно виден на разрезе (см. рис. справа и перечень позиций). Его главное достоинство – удачная эргономика. При таком рабочем ходе и мускулы работают как надо, и стопы к полу прижимаются, что даже у неопытного оператора даст стабильность результата. А максимальный угол сгибания – 135 градусов, что с большим запасом на любую мыслимую и немыслимую упругость сгибаемого листа.

Самодельный листогиб в разрезе

- деревянная подушка;

- опорная балка – швеллер 100-120 мм;

- щечка – из листа 6-8 мм;

- обрабатываемая деталь;

- прижимная балка (прижим) – сварная из уголков 80 и 60 мм;

- ось траверсы – штырь 10 мм;

- поворотная траверса – уголок (?) 80-100 мм;

- рукоять – пруток 10 мм.

Материал всех деталей – обычная конструкционная сталь. Но уже здесь условно показано, что траверсу из уголка лучше заменить на швеллер такого же типоразмера. Почему? Разберемся подробнее, это важно для дальнейшего.

Реакция (отдача) от сгибаемого листа на траверсу (и прижим, но о нем – далее) неравномерна по ширине. В середине, где каждый элементарный (малюсенький; это намек на дифференцирование и интегрированием) участок металла окружен со всех сторон таким же металлом, она максимальна. На краях, где подпоры сбоку нет – минимальна.

Второй момент – лист хоть и тонкий, но конечной толщины. Напряжения в обрабатываемой детали будут растекаться, отражаться о краев. В результате эпюр нагрузки на траверсу и прижим приобретет форму лука с тетивой. На свободных (дальних) кромках полок уголка такая нагрузка даст растягивающее усилие, а металл на растяжение работает неважно – быстро устает от него. Самодельщик, соорудивший такой станок, скоро обнаруживает, что уголок в середине прогнулся и сгиб посередине вздутый.

Боковые полки швеллера – клиновидной формы, и в нем есть более развитые, чем во внутреннем углу уголка, галтели. Это, во первых, сглаживает эпюр – тетива лука еле натянута. Во-вторых, лишняя, казалось бы, боковая полка швеллера оттягивает на себя растягивающие напряжения, которые на ее свободном краю преобразуются в сжатие. А сжатие металл держит – ого-го!

Результат расчета впечатляет: если траверса из уголка выдержит от силы пару сотен гибок, то такой же ширины швеллер – более 1200! А что такое 200 гибок? Одна или чуть более кровля в лучшем случае. В разгар сезона, когда заказчики в очереди стоят, станок портится, и – работа стала. А 1200 операций – значит, сезон выдержит. Зимой же будет время подрихтовать, или траверсу заменить, или, подсчитав выручку, купить «фирму» с гарантией ресурса.

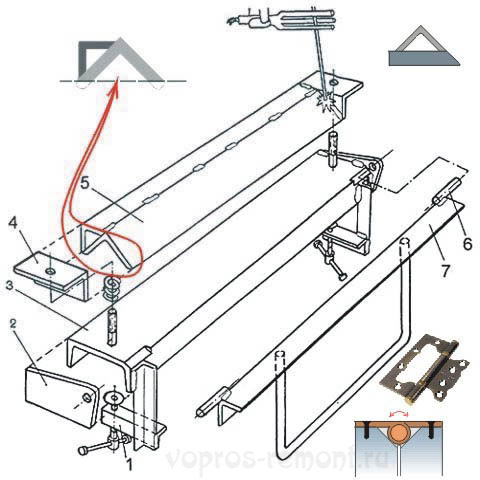

Деталировка

Деталировка самодельного листогиба

На следующем рисунке уже деталировка со списком позиций. Здесь не только нужно устранить кое-какие недостатки, но можно и кое-что дополнительно усовершенствовать.

- струбцина – уголок 40-60 мм; винт М8-М10 с воротком и пяткой;

- щечка;

- опорная балка;

- кронштейн – уголок 110 мм;

- прижимная балка;

- ось траверсы;

- траверса.

Прижимная балка

Прежде всего – о фрезеровке нижней поверхности прижима на плоскость. Она нужна при любой его конструкции, и допустимая неровность – не более половины толщины сгибаемого листа (минимальной! Будем считать ее равной 0,2 мм). Иначе лист под нажимом поползет (потечет) – и опять пузатый сгиб.

Так что у любого, кто сам хоть что-то когда-то делал по металлу, советы выглаживать прижим напильником или болгаркой вызовут только ухмылку. Нужно отдавать на фрезеровку. Причем ПОСЛЕ сварки всего узла, когда все, что могло повестись, уже повелось. Иначе труды и оплата фрезера пропадут даром.

Далее, все, что выше сказано о нагрузке на траверсу, справедливо и для прижима. А самая нагруженная его часть – передняя кромка – ничем не подкреплена. Подкрепить же или заменить всю сборку из уголка швеллером нельзя: угол сгиба получится не более 90 градусов.

В результате через те же 100-200 операций станок «разинет рот» (или «улыбнется», если вам более по душе белый, а не черный юмор) и – тот же вздутый изгиб. Вверх прижим не выгнется; в этом отношении он укреплен хорошо. Но металл на передней кромке от усталости просто-напросто потечет.

Разрез конструкции прижима, по долговечности равного траверсе, показан на врезке справа вверху. Основа – стальная полоса 16х80 мм. Передняя кромка фрезеруется под 45 градусов, и снимается на том же фрезере фаска не менее 2,5-3 МАКСИМАЛЬНЫХ толщин сгибаемого стального листа, т.е. 1,5-2 мм. От прогиба вверх прижим подкрепляется уголком-шестидесяткой на сварке. Фрезеровка, опять же, после всех сварочных работ.

Идея такова: если в предыдущей конструкции передняя кромка работает наполовину на изгиб (что для металла еще хуже растяжения), то в новой – только на сжатие. При этом общий подпор на кромку не даст ей и потечь скоро.

Примечание: если рядом где-то на свалке обнаружится древний раскуроченный токарный станок – проблема траверсы с прижимом решена раз и навсегда. Из станины можно вырезать куски нужной конфигурации, выполненные из спецстали и отменной точности.

По количеству рабочих операций для изготовления оба прижима равноценны: резка, сверловка, сварка, фрезеровка. Материалоемкость нового прижима выше, чем старого; типоразмеров заготовок для обоих требуется по три. Но соотношение долговечности – как для описанных выше двух типов траверс.

Крепление к столу

Следующий момент – струбцины. Автор конструкции, безусловно, отчетливо представляет себе роль ребер жесткости, но вот хрупкость и быструю утомляемость сварных швов, похоже, упустил из виду. А рабочий ход траверсы дает переменное растягивающее усилие на струбцины при плечах рычага 10:1 и более. Если же струбцина порвется – работе конец, хоть бы все остальное идеально ровным осталось. Станок будет сам приподниматься, а не гнуть.

Почему бы вовсе не отказаться от струбцин? И щеки тогда не понадобятся, и сварка для того и другого. Как это сделать?

- Удлинить опорную балку в стороны за пределы стола.

- Выбрать по ее концам U-образные проушины.

- Крепить к столу болтами где-то М10 с фасонными гайками – лапами.

Второй вариант – отверстия в лапах без резьбы. Болты переворачиваются и натягиваются гайками-барашками. Немного дороже, но в работе удобнее.

Крепление траверсы

Тут возникает вопрос: а как же крепить траверсу, раз щек уже нет? Да и не нужны они. Во-первых, конструкция получается неразборной, а траверсу раз в год придется менять. Во-вторых, вспомним, нам нужна точность порядка 0,1 мм, иначе сгиб вздуется. Как скоро штырь разобьет простую «дырку» в щеке на большую величину? Вопрос риторический. И заодно прошу прощения у коллег-инженеров: я, конечно, знаю, что дырка – где-то у кого-то, а в металлообработке – отверстие.

Но как тогда крепить траверсу? Дверными петлями-бабочками; правая нижняя врезка на рис. Врезки они не требуют (придуманы специально для металлических дверей), и две таких петли держат дверь, бронированную от очереди из «калаша» или гранаты Ф-1. Чтобы поставить такую, нужны шестеро здоровых мужиков.

Что касается точности, то большинство петель-бабочек без труда выдерживают проверку «на чпок». Если быстро разнять петлю, то слышен чмокающий звук от замещающего образовавшийся при вытаскивании штыря вакуум воздуха. Т.е., подгонка деталей очень плотная, но вращаются легко.

Крепятся бабочки винтами с потайной головкой. Если посадить на железный сурик, траверса будет стоять нерушимо. Угол открывания – 160 градусов. Наверное, изобретатель петель-бабочек когда-то и самодельный листогиб делал. Шутка такая.

Сборка

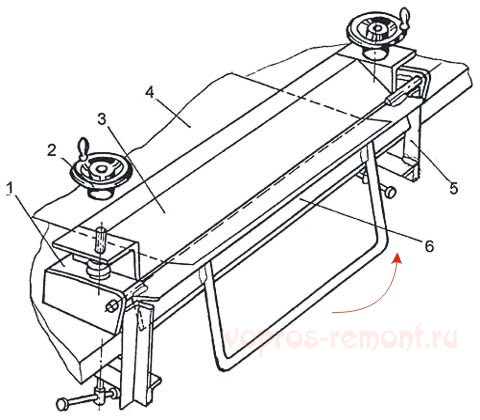

Наконец, перед вами – листогиб в сборе:

Самодельный листогиб в сборе

- опорная балка;

- резьбовый (М10) маховик;

- прижимная балка;

- обрабатываемый лист;

- струбцина (см. пред.);

- траверса.

Здесь можно сделать всего одно замечание. Возможно, у автора конструкции валялись где-то в загашнике гайки-маховики, потому и поставил. На самом деле прижим, чтобы положить очередной лист, придется поднимать всего на 2-3 мм. Ну, на 30 мм, если нужно вынуть картину с уже отформованным на другой стороне фальцем. Шаг резьбы М10 помните? Т.е., не нужно долго крутить маховики, как у пушки при наводке. Достаточно гаек-барашков или даже обычных в приваренными воротками.

Примечание: после наварки воротков нужно обязательно прогнать резьбу «по полной» – зажав гайку в тисках, и первым, а потом вторым метчиком, или машинным однопроходным. От сварки резьбу так ведет, что ой…

Видео: пример готового самодельного листогиба

Зиг-машина

Ручная настольная зигмашина

Зиг-машина – это, разумеется, не робот в виде орущего Гитлера с протянутой рукой. Зиговочная машина (см. рис.) или зигмашина – устройство для зиговки, или зигования. А зиговка – вытягивание на листовых металлозаготовках отбортовок или специальных выбоин – зигов. Бортики жесткости на ведрах и тазиках видали? Это и есть зиги. Собственно машинки для краткости также часто называют зиговками

Зиговочные машины, как следует из определения, тоже относятся к разряду листогибочного оборудования, только специального. Бывают они электрическими или ручными. Последние настольными стационарными (на рис.) или переносными (мобильными), со струбциной. Такие можно носить с собой в сумке с инструментом.

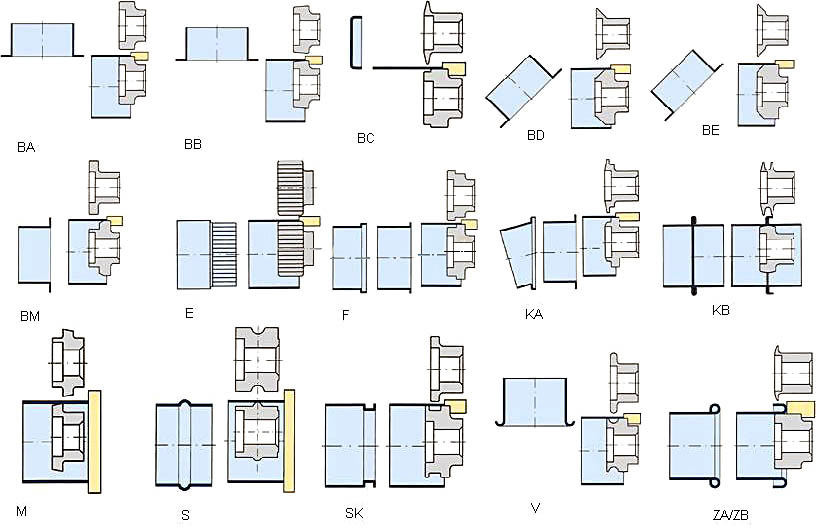

Зигмашина – незаменимый помощник в жестяницко-кровельных работах. Зиговать можно не только круглые заготовки обечаек, но и листы. Попробуйте на самом лучшем ручном листогибе сделать отгиб под уже упоминавшийся двойной фальц. Зиговкой такой получается в один проход; при некоторой сноровке – прямо на крыше. Что еще можно получить зиговкой с помощью стандартных пар роликов, видно на следующем рисунке. Буквенные обозначения стандартные; они соответствуют виду производимой операции. Стоит же зиговка втрое-впятеро, а то и вдесятеро дешевле заводского ручного листогиба.

Зиговочные ролики

Видео: работа на зиг-машине

Что кому?

Подведем итог – какой кому листогиб лучше подойдет:

- Самодельщику-любителю – гибка подручными средствами, как описано, или самодельный ручной, если есть запас металлохлама и желание повозиться.

- Мастеру-универсалу на приработке, которому время от времени перепадают заказы по жести или кровле – самодельный ручной наподобие описанного плюс, если есть некоторый избыток средств – зигмашинка.

- Кровельщику или жестянщику – профессионалу, имеющему стабильный поток заказов – фирменный ручной с зигмашиной.

- Для массового производства профнастила, стандартных элементов кровли или листовых металлоконструкций – специализированное промышленное оборудование соответствующего назначения.

Примечание напоследок: для стабильных результатов работы при плотном потоке заказов полагаться на самодельный листогибочный станок все же не следует – металл в конструкции не тот, от усталости скоро поплывет.

Видео: простой листогиб – изготовление и применение

***

© 2012-2020 Вопрос-Ремонт.ру

cope itemtype="https://schema.org/Article" data-nonce="16581d72dc">

(1 оценок, среднее: 4,00 из 5)

cope itemtype="https://schema.org/Organization">

Загрузка...